Giới thiệu phòng sạch dược phẩm

Ngành dược phẩm là một trong những lĩnh vực có yêu cầu khắt khe nhất về môi trường sản xuất. Chất lượng của mỗi viên thuốc, mỗi lọ tiêm không chỉ phụ thuộc vào công thức hay nguyên liệu, mà còn bị chi phối mạnh mẽ bởi điều kiện vệ sinh - vi sinh - kiểm soát nhiễm chéo trong quá trình sản xuất. Trong bối cảnh ngày càng nhiều nhà máy hướng tới các tiêu chuẩn quốc tế như GMP - WHO, GMP - EU hay PIC/S, việc sở hữu một phòng sạch đạt chuẩn trở thành điều kiện tiên quyết để được cấp phép sản xuất và đủ điều kiện xuất khẩu ra thị trường quốc tế.

Một phòng sạch GMP không đơn thuần là một không gian kín có lọc khí. Đó là một hệ thống tích hợp giữa kiến trúc, cơ điện, hệ thống khí sạch, kiểm soát áp suất - nhiệt độ - độ ẩm, kiểm soát vi sinh và thiết kế luồng di chuyển nhân sự, nguyên vật liệu. Tất cả đều được chuẩn hóa theo các nguyên tắc nghiêm ngặt, được quy định trong các văn bản GMP quốc tế.

Tại sao thiết kế phòng sạch đúng chuẩn GMP lại quan trọng?

Thiết kế đúng ngay từ đầu sẽ giúp:

- Tránh lỗi hệ thống dẫn đến không đạt tiêu chuẩn GMP khi thẩm định

- Tiết kiệm chi phí sửa chữa và điều chỉnh trong quá trình thi công hoặc sau khi vận hành

- Tối ưu hóa luồng sản xuất, giảm nguy cơ nhiễm - tái nhiễm - nhiễm chéo

- Dễ dàng kiểm soát chất lượng và đạt các chứng nhận quốc tế như WHO GMP, EU GMP, hoặc FDA

Ngược lại, những lỗi thiết kế ban đầu - dù nhỏ - cũng có thể dẫn đến hậu quả nghiêm trọng: từ việc phải tháo dỡ - thi công lại, đến việc bị đánh trượt hồ sơ đăng ký lưu hành sản phẩm, ảnh hưởng trực tiếp đến kế hoạch kinh doanh của doanh nghiệp.

Phòng sạch dược phẩm khác gì so với điện tử hay thực phẩm?

Trong khi phòng sạch điện tử ưu tiên kiểm soát bụi và tĩnh điện, thì phòng sạch dược phẩm chú trọng kiểm soát vi sinh, chênh áp và sự phân chia cấp độ sạch giữa các khu vực.

So với ngành thực phẩm, yêu cầu về truy xuất, ghi chép, phân cấp khu vực trong GMP cao hơn rất nhiều.

Ngoài ra, các yêu cầu về thiết bị, vật liệu, bề mặt dễ làm sạch, cũng là yếu tố bắt buộc khi thiết kế phòng sạch GMP.

Do đó, Quy trình thiết kế phòng sạch GMP cho nhà máy dược không thể áp dụng máy móc từ các ngành khác, mà cần một cách tiếp cận chuyên biệt, tuân thủ chặt chẽ các nguyên tắc GMP quốc tế.

Tổng quan về tiêu chuẩn GMP liên quan đến thiết kế phòng sạch

GMP là gì?

GMP (Good Manufacturing Practices - Thực hành sản xuất tốt) là hệ thống các nguyên tắc và hướng dẫn nhằm đảm bảo sản phẩm được sản xuất và kiểm soát nhất quán, đáp ứng các tiêu chuẩn chất lượng phù hợp với mục đích sử dụng. Trong ngành dược phẩm, GMP không chỉ là tiêu chuẩn, mà là “giấy thông hành” bắt buộc để nhà máy được cấp phép sản xuất và lưu hành thuốc.

Tại Việt Nam và nhiều quốc gia, các loại GMP phổ biến bao gồm:

- WHO GMP - Hướng dẫn của Tổ chức Y tế Thế giới

- EU GMP - Tiêu chuẩn của Liên minh châu Âu

- PIC/S GMP - Tiêu chuẩn chung của các quốc gia thành viên PIC/S

- GMP ASEAN - Áp dụng trong khu vực Đông Nam Á

Dù có những khác biệt nhỏ về cách trình bày hoặc mức độ chi tiết, tất cả các phiên bản GMP đều đặt nền tảng trên các nguyên tắc giống nhau: thiết kế phòng sạch theo luồng một chiều, kiểm soát nhiễm chéo, phân vùng rõ ràng, vật liệu dễ làm sạch và duy trì môi trường kiểm soát.

Phân biệt tiêu chuẩn GMP, WHO-GMP, EU-GMP và PIC/S-GMP trong ngành sản xuất dược phẩm

Mối liên hệ giữa GMP và các tiêu chuẩn kỹ thuật khác

Khi thiết kế phòng sạch GMP, các kiến trúc sư và kỹ sư không thể chỉ dựa vào GMP, mà cần tham khảo thêm nhiều bộ tiêu chuẩn kỹ thuật khác:

- ISO 14644: Bộ tiêu chuẩn quốc tế về phòng sạch, đặc biệt là phân loại cấp độ sạch theo số lượng hạt bụi.

- ISO 13485: Hệ thống quản lý chất lượng áp dụng cho sản phẩm y tế - thường liên quan đến sản xuất thuốc tiêm, thuốc vô trùng, thiết bị cấy ghép.

- EN 1822: Tiêu chuẩn châu Âu về hiệu suất bộ lọc khí HEPA và ULPA.

- ISO 14698: Tiêu chuẩn kiểm soát vi sinh trong phòng sạch.

Sự kết hợp giữa GMP (quản lý - vận hành) và ISO (kỹ thuật - đo lường) giúp đảm bảo thiết kế phòng sạch vừa đáp ứng được các yêu cầu pháp lý, vừa đảm bảo hiệu suất kỹ thuật bền vững trong thực tế.

Yêu cầu tổng thể của GMP đối với cơ sở vật chất

GMP đưa ra những yêu cầu cụ thể liên quan đến thiết kế và bố trí nhà xưởng, đặc biệt với các khu vực phòng sạch như:

- Phân chia khu vực hợp lý: tránh giao thoa giữa nguyên liệu, bán thành phẩm và thành phẩm.

- Cấp độ sạch phân tầng: Grade A (cực sạch) đến Grade D (ít sạch), sắp xếp theo rủi ro nhiễm.

- Vật liệu hoàn thiện: bề mặt nhẵn, không thấm nước, không phát sinh hạt, dễ lau chùi.

- Duy trì môi trường ổn định: nhiệt độ, độ ẩm, áp suất dương - phù hợp từng cấp độ sạch.

- Hạn chế tối đa tạp nhiễm và nhiễm chéo: đặc biệt trong sản xuất thuốc tiêm, kháng sinh, sinh phẩm.

Như vậy, việc nắm rõ tiêu chuẩn GMP không chỉ giúp thiết kế đúng, mà còn là bước đầu quan trọng trong hành trình đạt chứng nhận GMP và xuất khẩu sản phẩm ra thị trường quốc tế.

Nguyên tắc thiết kế phòng sạch GMP

Thiết kế phòng sạch theo tiêu chuẩn GMP không thể tùy tiện hay dựa trên cảm quan. Mỗi khu vực, mỗi thiết bị, mỗi hướng di chuyển đều phải phục tùng các nguyên tắc khoa học đã được kiểm chứng, nhằm mục tiêu tối thượng: kiểm soát nhiễm và nhiễm chéo trong suốt quá trình sản xuất.

Dưới đây là các nguyên tắc cốt lõi cần tuân thủ trong thiết kế:

- Thiết kế theo luồng: Người - Nguyên liệu - Khí - Chất thải

- Một trong những yêu cầu đặc trưng của GMP là thiết kế “một chiều” - không có giao thoa giữa dòng nguyên liệu, dòng người, sản phẩm và chất thải. Cụ thể:

- Luồng người: Nhân sự từ khu vực bên ngoài phải đi qua khu vực thay đồ cấp 1, cấp 2, Air Shower (nếu cần) rồi mới được vào khu sản xuất.

- Luồng nguyên liệu: Phân biệt rõ ràng giữa nguyên liệu đầu vào, bán thành phẩm, và thành phẩm đầu ra. Luồng này đi qua Pass Box hoặc Airlock.

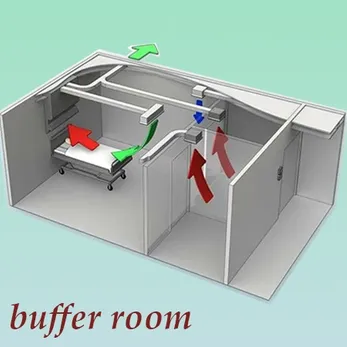

- Luồng khí: Tạo áp suất dương từ khu vực sạch hơn sang kém sạch hơn, đảm bảo không khí bẩn không xâm nhập vào khu vực nhạy cảm.

- Luồng chất thải: Rác, vỏ bao bì, vật tư không sử dụng cần có lối riêng và được thu gom khép kín, tránh quay ngược lại luồng sạch.

Thiết kế phòng sạch và 9 bước thiết kế một phòng sạch cơ bản

Phân cấp độ sạch theo khu vực (Grade A - B - C - D)

Theo tiêu chuẩn EU GMP, phòng sạch dược phẩm được chia thành bốn cấp độ sạch:

| Cấp độ | Ứng dụng điển hình |

| Grade A | Vùng nguy cơ cao: chiết rót vô trùng, khu vực mở vật chứa vô trùng |

| Grade B | Môi trường xung quanh Grade A (phòng hỗ trợ hoặc thao tác phụ trợ) |

| Grade C | Khu vực chuẩn bị, cân - phối trộn, đóng bao bì sơ cấp |

| Grade D | Khu vực hỗ trợ, vệ sinh, đóng gói thứ cấp, kho trung chuyển |

Mỗi cấp độ sạch yêu cầu kiểm soát riêng về số hạt bụi, giới hạn vi sinh, tốc độ trao đổi khí (ACH), độ chênh áp, nhiệt độ - độ ẩm…

Phân vùng chức năng hợp lý

Một nhà máy dược đạt chuẩn GMP không chỉ chia khu vực theo quy trình sản xuất mà còn cần phân vùng rõ ràng:

- Khu sản xuất chính: Chiết rót, đóng nắp, phối trộn, vô trùng…

- Khu vực phụ trợ: Airlock, phòng thay đồ, hành lang cách ly

- Kho nguyên liệu và thành phẩm: Có kiểm soát nhiệt độ - độ ẩm riêng biệt

- Phòng QC, phòng vi sinh, phòng kiểm nghiệm: Thiết kế tách biệt nhưng vẫn nằm trong chuỗi khép kín

Mỗi khu vực này phải được thiết kế tường, trần, sàn và vật liệu hoàn thiện phù hợp với cấp độ sạch tương ứng.

Nguyên tắc kiểm soát áp suất và dòng khí

- Áp suất dương: Được tạo giữa các khu vực có cấp độ sạch khác nhau để ngăn dòng khí bẩn xâm nhập.

- Dòng khí một chiều (laminar flow): Đặc biệt quan trọng ở khu Grade A - nơi sản phẩm được tiếp xúc trực tiếp với môi trường.

- HEPA filter và hệ thống hồi khí: Cần thiết kế sao cho đảm bảo tốc độ luồng khí, số lần trao đổi khí phù hợp (Grade A thường ≥ 240 ACH)

Vật liệu sử dụng trong thiết kế

GMP yêu cầu vật liệu sử dụng phải:

- Nhẵn, phẳng, không thấm nước, không tạo bụi, không ăn mòn

- Dễ vệ sinh và kháng hóa chất tẩy rửa như cồn, hydrogen peroxide

- Không có khe kẽ, không có góc chết, hạn chế tích tụ vi sinh

- Ưu tiên dùng panel kháng khuẩn, sàn vinyl chống trượt, trần nhôm phủ sơn tĩnh điện

Những nguyên tắc này chính là “xương sống” trong mọi bản vẽ thiết kế phòng sạch GMP.

Thiết kế không đúng ngay từ đầu không chỉ gây lãng phí chi phí thi công mà còn khiến doanh nghiệp khó đạt chứng nhận GMP, ảnh hưởng trực tiếp đến năng lực sản xuất và kinh doanh.

Các bước trong quy trình thiết kế phòng sạch GMP

Thiết kế một phòng sạch đạt chuẩn GMP là quá trình đòi hỏi sự phối hợp chặt chẽ giữa các bộ phận: kỹ thuật, công nghệ sản xuất, quản lý chất lượng và điều phối dự án. Quy trình này cần tuân theo các bước logic và hệ thống nhằm đảm bảo bản thiết kế không chỉ đáp ứng quy chuẩn GMP mà còn phù hợp với nhu cầu thực tế của từng nhà máy dược.

Khảo sát và thu thập yêu cầu

Trước khi bắt tay vào thiết kế, nhóm kỹ thuật cần: Khảo sát mặt bằng hiện trạng: vị trí, diện tích, kết cấu tường, trần, sàn, các hệ thống điện, cấp thoát nước, hạ tầng kỹ thuật đi kèm.

Làm việc với đội sản xuất và QA/QC để hiểu rõ:

- Loại sản phẩm (tiêm, uống, bột pha, sinh phẩm…)

- Quy trình sản xuất (phối trộn, chiết rót, đóng nắp, kiểm nghiệm…)

- Yêu cầu về kiểm soát vi sinh, cấp độ sạch, hệ thống ghi chép.

Xác định tiêu chuẩn GMP áp dụng (WHO, EU, PIC/S) và thị trường xuất khẩu mục tiêu (nếu có).

Thu thập yêu cầu đặc biệt như: phòng vô trùng, phòng lạnh, kho có kiểm soát nhiệt độ - độ ẩm, tích hợp truy xuất điện tử…

Thiết kế layout mặt bằng chức năng

Sau khi có đủ thông tin, nhóm thiết kế tiến hành xây dựng sơ đồ bố trí mặt bằng:

- Phân khu chức năng theo luồng một chiều: nguyên liệu → sản xuất → đóng gói → lưu trữ → xuất kho.

- Bố trí phòng Airlock, Air Shower, phòng thay đồ (gowning) theo cấp độ phù hợp.

- Thiết kế các khu vực trọng yếu như:

- Phòng phối trộn - Grade C hoặc B

- Phòng chiết rót - Grade A trong Grade B

- Phòng đóng gói - Grade D

- Đảm bảo sự tách biệt giữa các khu vực sạch và không sạch, nguyên liệu và thành phẩm, nhân sự và sản phẩm.

- Kết quả của bước này là bản layout mặt bằng tổng thể (general layout) theo quy chuẩn GMP.

Thiết kế hệ thống HVAC phòng sạch

Hệ thống HVAC đóng vai trò then chốt trong duy trì môi trường phòng sạch ổn định và đạt chuẩn. Thiết kế HVAC cần:

- Chọn loại thiết bị phù hợp: AHU, FFU, quạt tăng áp, lọc khí 3 cấp (Pre - Medium - HEPA/ULPA).

- Tính toán lưu lượng và số lần trao đổi khí (ACH) theo cấp độ sạch (Grade A ≥ 240 ACH, Grade B ≥ 60 ACH…).

- Bố trí luồng khí hợp lý: cung - hồi khí đặt đối xứng, tránh điểm chết, tránh xoáy bụi.

- Thiết kế áp suất chênh lệch giữa các phòng (thường ≥ 10-15 Pa) để bảo vệ vùng sạch hơn.

- Kết nối với hệ thống kiểm soát trung tâm (BMS) để theo dõi nhiệt độ, độ ẩm, áp suất, cảnh báo lỗi.

Bản vẽ HVAC cần thể hiện rõ sơ đồ luồng khí, vị trí FFU, đường ống gió, van gió, sensor và hệ thống hồi khí.

Thiết kế hệ thống điện, điều khiển và chiếu sáng

- Chiếu sáng phòng sạch: sử dụng đèn LED âm trần hoặc đèn panel IP65 trở lên, đảm bảo độ rọi ≥ 300 lux (tùy khu vực).

- Ổ cắm và tủ điện: bố trí ngoài vùng sản xuất nếu có thể, hoặc dùng ổ điện kín khí.

- Hệ thống điều khiển:

- Cảm biến đo nhiệt độ - độ ẩm - áp suất.

- Cảnh báo cửa mở, liên động cửa (Interlock), kiểm soát truy cập.

- Ghi dữ liệu (data logger) phục vụ truy xuất GMP.

- Nguồn điện dự phòng: thiết kế UPS hoặc máy phát điện cho các khu vực thiết yếu như phòng vô trùng, kho lạnh, hệ thống lọc.

Thiết kế thiết bị phụ trợ và vật liệu hoàn thiện

Thiết bị phụ trợ phòng sạch:

- Air Shower: bắt buộc trước khi vào khu vực Grade B trở lên.

- Pass Box (tĩnh hoặc có quạt lọc): dùng chuyển vật liệu giữa các cấp độ sạch.

- Cửa Interlock: ngăn việc mở đồng thời hai cửa, giữ ổn định áp suất.

10 thiết bị không thể thiếu trong phòng sạch điện tử hiện đại

Vật liệu hoàn thiện:

- Tường - trần: dùng panel phòng sạch, phủ lớp chống vi sinh, chống cháy.

- Sàn: vinyl kháng khuẩn, không trơn trượt, không dẫn tĩnh điện.

- Phụ kiện inox: tủ áo, tủ đựng vật tư, bồn rửa tay, ghế thay đồ...

Tất cả thiết bị và vật liệu đều phải dễ làm sạch, chống ăn mòn và tuân thủ nguyên tắc thiết kế vệ sinh của GMP.

Hồ sơ thiết kế kỹ thuật và phê duyệt

Sau khi hoàn tất thiết kế sơ bộ và kỹ thuật chi tiết, cần chuẩn bị:

- Bản vẽ kỹ thuật 2D, 3D: layout, HVAC, điện, P&ID, chi tiết lắp đặt.

- Thuyết minh thiết kế: nêu rõ tiêu chuẩn áp dụng, cấp độ sạch, cách kiểm soát.

- Bảng phân vùng và tiêu chuẩn môi trường: cho từng phòng, từng cấp.

- Chuẩn bị cho thẩm định DQ (Design Qualification): theo yêu cầu GMP

Các lỗi thiết kế phổ biến cần tránh

Một bản thiết kế phòng sạch dù đầy đủ về mặt kỹ thuật vẫn có thể không đạt chuẩn GMP nếu không tuân thủ các nguyên tắc kiểm soát nhiễm và vận hành thực tế. Trong quá trình triển khai hàng trăm dự án nhà máy dược, các lỗi thiết kế dưới đây thường xuyên lặp lại - gây tốn kém chi phí sửa chữa, chậm tiến độ, thậm chí thất bại trong thẩm định GMP.

Luồng người - vật liệu - sản phẩm bị giao nhau

Đây là lỗi rất nghiêm trọng nhưng phổ biến. Việc không phân tách rõ luồng di chuyển giữa:

- Nhân sự và nguyên liệu

- Thành phẩm và chất thải

- Hàng sạch và hàng chưa xử lý

…sẽ dẫn đến nguy cơ nhiễm chéo cao và khiến cơ sở khó được chấp thuận GMP, đặc biệt trong các nhà máy sản xuất thuốc vô trùng, kháng sinh hoặc thực phẩm chức năng dạng uống.

Phân cấp độ sạch không hợp lý

- Đặt phòng Grade A/B cạnh khu vực không sạch mà không có vùng đệm (Airlock) → làm mất áp suất và tăng nguy cơ nhiễm.

- Sử dụng cấp độ quá cao ở khu vực không cần thiết → lãng phí chi phí vận hành.

- Thiếu sự chuyển tiếp rõ ràng giữa Grade D → C → B → A.

Hệ quả là không đạt tiêu chuẩn phân vùng và rất khó kiểm soát vi sinh trong quá trình vận hành.

Thiết kế hệ thống HVAC không đồng bộ với layout

- Vị trí cấp - hồi khí không đối xứng, tạo xoáy gió và vùng “chết” khiến bụi, vi sinh tích tụ.

- Số lần trao đổi khí không đạt chuẩn (dưới 20 ACH cho Grade D, hoặc dưới 240 ACH cho Grade A).

- Áp suất chênh lệch sai hướng, khiến không khí bẩn tràn ngược vào khu vực sạch.

Lỗi này rất khó khắc phục sau khi đã thi công, thường phải chỉnh sửa toàn bộ đường ống gió và FFU.

Bỏ qua yếu tố kiểm soát vi sinh và vệ sinh

- Thiết kế các góc tường 90 độ, khe kẽ, lỗ kỹ thuật không được bịt kín → dễ tích tụ vi sinh.

- Sử dụng vật liệu không phù hợp: tường dễ bong tróc, sàn dễ thấm nước, cửa khó làm sạch.

- Không bố trí đủ trạm rửa tay, tủ tiệt trùng, chỗ thay đồ riêng biệt → ảnh hưởng trực tiếp đến hành vi tuân thủ vệ sinh cá nhân của nhân viên.

Các lỗi này làm tăng nguy cơ sản phẩm bị nhiễm khuẩn - đặc biệt trong dây chuyền sản xuất thuốc tiêm, nhỏ mắt, sinh phẩm.

Không tích hợp hệ thống giám sát môi trường ngay từ đầu

- Thiếu hệ thống cảm biến áp suất, nhiệt - ẩm, particle counter.

- Không có cơ chế cảnh báo sự cố hoặc lưu trữ dữ liệu tự động → khó truy xuất khi thanh tra GMP.

- Bỏ qua kế hoạch DQ, IQ, OQ dẫn đến khi thẩm định GMP phải thiết kế lại toàn bộ quy trình đánh giá.

Giải pháp tốt nhất là tích hợp hệ thống giám sát môi trường (EMS) ngay từ giai đoạn thiết kế để tiết kiệm chi phí và kiểm soát chất lượng hiệu quả về lâu dài.

Các lỗi trên có thể xuất phát từ thiếu kinh nghiệm thực tế, thiết kế copy - paste, hoặc không phối hợp chặt chẽ giữa các bộ phận chuyên môn. Chủ đầu tư nên làm việc với đơn vị thiết kế - thi công có am hiểu GMP thực tế, không chỉ trên giấy tờ.

Hồ sơ thiết kế và yêu cầu đi kèm

Trong một dự án thiết kế phòng sạch dược phẩm theo tiêu chuẩn GMP, hồ sơ thiết kế không chỉ đơn thuần là bản vẽ kiến trúc hay sơ đồ kỹ thuật. Đây còn là bộ tài liệu nền tảng để trình duyệt nội bộ, làm căn cứ pháp lý khi thẩm định GMP, và triển khai thi công - giám sát - nghiệm thu. Việc chuẩn bị đầy đủ và đúng quy định ngay từ giai đoạn thiết kế giúp tiết kiệm thời gian, tránh sửa đổi tốn kém và giúp nhà máy nhanh chóng được cấp chứng nhận GMP.

Bộ bản vẽ thiết kế đầy đủ

Một bộ hồ sơ thiết kế phòng sạch GMP tiêu chuẩn thường bao gồm:

- Bản vẽ layout tổng thể (General layout): Thể hiện mặt bằng các khu vực chức năng: sản xuất, Airlock, thay đồ, QC, kho…

- Bản vẽ phân cấp độ sạch (Clean zoning plan): Màu sắc hoặc ký hiệu rõ ràng cho Grade A, B, C, D - từng khu vực

- Bản vẽ hệ thống HVAC: Đường ống cấp khí, hồi khí, FFU, van gió, bộ lọc, chênh áp giữa phòng

- Bản vẽ hệ thống điện - điều khiển: Vị trí đèn, ổ cắm, tủ điện, cảm biến, tủ BMS, hệ thống điều khiển HVAC

- Bản vẽ hệ thống cấp thoát nước (nếu có): Đặc biệt quan trọng với các nhà máy có khu vực pha chế, CIP/SIP

- Chi tiết cấu tạo tường - sàn - trần - cửa: Cấu tạo panel, lớp phủ, vật liệu sàn (vinyl, epoxy), phụ kiện inox

Thuyết minh thiết kế theo GMP

Ngoài bản vẽ, cần chuẩn bị phần thuyết minh nêu rõ:

- Mục tiêu thiết kế: Áp dụng tiêu chuẩn GMP nào? Sản phẩm gì? Cấp độ sạch cần đạt?

- Nguyên tắc bố trí mặt bằng: theo luồng người - vật liệu - sản phẩm

- Phân tích nguy cơ nhiễm chéo và giải pháp kiểm soát

- Cơ sở lựa chọn cấp độ sạch từng khu vực

- Sơ đồ luồng không khí và áp suất chênh lệch

- Yêu cầu về vật liệu hoàn thiện theo tiêu chuẩn GMP

Tài liệu này đặc biệt quan trọng để giải trình với ban quản lý nhà máy, tổ kiểm định nội bộ hoặc đơn vị tư vấn thẩm định GMP.

Bảng phân cấp độ sạch và thông số môi trường

Một bảng tổng hợp rõ ràng cần được lập cho toàn bộ khu vực sản xuất, bao gồm:

| Khu vực | Cấp độ sạch (Grade) | Nhiệt độ (°C) | Độ ẩm (%) | Áp suất chênh (Pa) | ACH |

| Phòng chiết rót | A/B | 20-22 | 45-65 | ≥15 | ≥240 |

| Phòng phối trộn | C | 20-25 | 45-65 | ≥10 | ≥20 |

| Phòng đóng gói | F | 20-25 | 45-65 | ≥5 | ≥15 |

Bảng này là căn cứ để giám sát môi trường, thiết kế HVAC, và thiết lập tiêu chí nghiệm thu sau thi công.

Kế hoạch xác nhận thiết kế (Design Qualification - DQ)

Đây là bước khởi đầu trong chuỗi xác nhận thiết kế - lắp đặt - vận hành (DQ - IQ - OQ) theo chuẩn GMP:

- Mục tiêu DQ: Đảm bảo thiết kế đáp ứng đúng yêu cầu sản phẩm và tiêu chuẩn GMP

- Nội dung:

- So sánh yêu cầu người dùng (URS) và bản vẽ thiết kế

- Đánh giá nguy cơ (risk assessment)

- Phê duyệt các lựa chọn thiết bị, vật liệu, hệ thống HVAC, điều khiển…

Kế hoạch DQ thường do đơn vị tư vấn GMP hoặc phòng QA chủ trì, phối hợp với đơn vị thiết kế - kỹ thuật để hoàn thiện.

Hồ sơ chuẩn bị cho thẩm định GMP

Từ bản thiết kế được duyệt, hồ sơ cần hoàn chỉnh để phục vụ kiểm tra GMP bao gồm:

- Hồ sơ thiết kế (layout, zoning, HVAC, điện…)

- Báo cáo phân tích rủi ro

- Tài liệu xác nhận DQ

- Kế hoạch kiểm tra môi trường (đếm hạt, vi sinh, chênh áp…)

- Sơ đồ vận hành luồng người - sản phẩm - vật tư

Việc chuẩn bị tốt hồ sơ giúp tiết kiệm nhiều thời gian khi tiếp đoàn thanh tra GMP, và giúp doanh nghiệp chủ động kiểm soát tiến độ.

Kết luận & Khuyến nghị

Thiết kế đúng - đặt nền móng cho toàn bộ chuỗi GMP

Trong ngành dược phẩm, nơi chất lượng không chỉ là tiêu chí kinh doanh mà còn là trách nhiệm xã hội và pháp lý, thì thiết kế phòng sạch chính là nền móng đầu tiên và quan trọng nhất trong toàn bộ hệ thống GMP. Một thiết kế đúng chuẩn không chỉ giúp:

- Đáp ứng các yêu cầu pháp lý, thẩm định GMP của cơ quan quản lý

- Tối ưu hóa vận hành sản xuất: giảm rủi ro nhiễm chéo, đảm bảo chất lượng ổn định

- Tiết kiệm chi phí đầu tư, chi phí sửa đổi và chi phí kiểm tra không đạt chuẩn

- Nâng cao hình ảnh nhà máy trong mắt đối tác, đặc biệt với các thị trường quốc tế như EU, Mỹ, Nhật

Ngược lại, những sai sót từ khâu thiết kế sẽ kéo dài sang các giai đoạn tiếp theo: thi công bị thay đổi liên tục, chi phí đội lên, hồ sơ xác nhận không đầy đủ, quá trình thẩm định bị trả về...

Vietnam Cleanroom (VCR) là một doanh nghiệp hàng đầu tại Việt Nam chuyên cung cấp thiết bị và giải pháp phòng sạch. Với hơn 10 năm kinh nghiệm phục vụ các dự án phòng sạch đạt tiêu chuẩn GMP, VCR tự hào mang đến các thiết bị kỹ thuật cao như: đồng hồ chênh áp, khóa liên động, đèn phòng sạch, Pass Box, FFU (Fan Filter Unit), buồng cân, HEPA Box, Air Shower, cửa thép phòng sạch, tủ cách ly (ISOLATOR), và nhiều loại phụ kiện chuyên dụng khác

Không chỉ là nhà cung cấp thiết bị, VCR còn là đơn vị phân phối độc quyền các sản phẩm từ các thương hiệu quốc tế như LENGE và BLOCK Technical, đồng thời cung cấp các giải pháp phòng sạch toàn diện cho các lĩnh vực như dược phẩm, điện tử, y tế, thực phẩm và mỹ phẩm. VCR có đội ngũ chuyên gia giàu kinh nghiệm, kiến thức chuyên sâu về phòng sạch, hỗ trợ tư vấn về tiêu chuẩn, thiết kế, thi công và vận hành phòng sạch theo chuẩn ISO, GMP, HACCP, ISO 14644

VCR hướng đến trở thành thương hiệu quốc dân trong ngành phòng sạch, với mạng lưới cung ứng rộng khắp, VCR có các văn phòng tại Hà Nội, TP. HCM, đáp ứng mọi yêu cầu từ xây dựng đến nâng cấp môi trường sản xuất đạt chuẩn

Email: [email protected]

Điện thoại: (+84) 901239008

Địa chỉ:

VP Hà Nội: 9/675 Lạc Long Quân, P. Xuân La, Q. Tây Hồ, TP. Hà Nội

VP Hồ Chí Minh: 15/42 Phan Huy Ích, P.15, Q. Tân Bình, TP.HCM

Hãy liên hệ với VCR để tìm hiểu thêm về lĩnh vực phòng sạch hiệu quả nhất nhé!